Recyklace baterií z elektromobilů – jaká je aktuální situace?

Je to již více než měsíc od dlouho očekávané prezentace Tesla Battery Day, kterou lze jednoznačně označit jako za jednu z nejdůležitějších v historii Tesly. Automobilka na ní představila vlastní bateriový článek a kompletně přepracovaný proces výroby, od čehož si slibuje možnost vyrábět baterie o celkové kapacitě tisíců gigawatthodin ročně. Taková kapacita Tesle umožní dále růst a navyšovat svou výrobu bez obav, že by se někdy musela omezovat kvůli nedostatku baterií, jako se tomu už v minulosti několikrát stalo. V dnešním článku se ale budeme věnovat druhé straně mince, a to recyklaci baterií. To je problém, který ještě není tak vážný, jelikož poměrně málo baterií se zatím vrací zpět k výrobci. S rostoucím počtem elektromobilů a jejich postupným stárnutím ovšem toto číslo bude narůstat a recyklace se stane klíčovou složkou v životním cyklu elektromobilu.

Základní myšlenkou recyklace baterií je extrahování surovin potřebných k jejich výrobě a jejich následné použití při produkci nových baterií. Jde o podobný princip jako v případě plastů, kde je nejčastějším produktem recyklace tzv. regranulát, jenž se pak využívá jako základní surovina k výrobě nových plastů. Na rozdíl od zmiňované recyklace plastů může ale být recyklace Li-Ion baterií poměrně riziková, jelikož při procesu může dojít například ke vznícení baterie, je proto třeba přijmout potřebná opatření. Tesla momentálně pro své elektromobily využívá hlavně NCA baterie, které obsahují lithium, nikl, kobalt a měď, zatímco ve vlastních bateriích představených na Battery Day pak má být katoda složená z křemíku a anoda buď z niklu, nebo železa a nebo z kombinace niklu a manganu – záleží, pro jaké účely baterie budou. Kromě těchto základních surovin pak je třeba i recyklace organických materiálů či plastů.

Z hlediska bezpečnosti při recyklaci baterií je potřeba je prvně vybít, o což se obvykle starají takzvané vybíjecí stanice, jež mají za úkol baterie vybít na nulové napětí. Zajímavý je v tomto případě postup německé firmy Duesenfeld, která využívá zbytkovou energii z baterií právě pro napájení vybíjecích stanic. Poté dochází k rozebrání baterií a odebrání veškerých užitečných částí, jako je kabeláž či chladicí systém. Následně přichází na řadu získávání jednotlivých materiálů z baterie. Toho se docílí rozdrcením baterie v prostředí s inertními plyny, které nepodléhají chemickým reakcím, a následně dojde pomocí vakuové destilace k získání rozpouštědla z elektrolytu. Z rozdrcené baterie se poté vybírají jednotlivé materiály s využitím základních vlastností, jako jsou hustota a elektrické či magnetické vlastnosti. Základní metody dokáží z baterie extrahovat železo, měď či hliník, některé pokročilé pak též kobalt, lithium, nikl, hořčík či grafit. Úspěšnost extrahování materiálů se liší dle firem a postupů, například Duesenfeld tvrdí, že dokáže z baterie získat zpět 72 % materiálů s potenciálním navýšením až na 90 %.

Pojďme se ale teď více věnovat Tesle a tomu, jak tato americká automobilka přistupuje k recyklaci svých baterií. Ta zatím tolik baterií k recyklaci nemá, jelikož se její vozy ve větším množství prodávají teprve 8 let, většina tak ještě nedosáhla své maximální živostnosti. Menší množství baterií se samozřejmě Tesle vrací zpět, jde především o ty z taxi vozů, na jejich recyklaci pak primárně spolupracuje s externími firmami. Tesla také momentálně nechává recyklovat a do výroby znovu zařazovat pouze hodnotné části baterie, v budoucnu ovšem plánuje podíl recyklovaných materiálů navýšit. Zatím tak dochází ke znovupoužívání pouze u kovů, plasty či organické materiály Tesla nerecykluje.

V roce 2019 automobilka konkrétně dle statistik k recyklaci poslala 1000 tun niklu, 320 tun mědi a 110 tun kobaltu. Zároveň ale v Giga Nevada vyvíjí vlastní recyklační systém, který bude schopen zpracovávat jak vadné baterie z výroby, tak i ty staré za svým životním cyklem. V dlouhodobém výhledu Tesla počítá, že by recyklace měla přinést významné snížení nákladů na výrobu baterií, jelikož cena získávání materiálů ze starých baterií bude nižší než těžba nových materiálů a jejich následná přeprava.

Další otázkou je samozřejmě vliv recyklace na uhlíkovou stopu. Panují oprávněné obavy, že kdyby byl recyklační proces až moc náročný, pak by nakonec mohl být kontraproduktivní a škodlivější životnímu prostředí než těžba nových materiálů nebo třeba využívání automobilů se spalovacím motorem. Na tuto otázku bohužel zatím nejde úplně přesně odpovědět, jelikož veškerá recyklace momentálně probíhá v menším a ne tak efektivním množství, v jakém jí lze očekávat například za deset let. Podle serveru Ars Technica každopádně dnešní nové baterie typu LFP využívané v elektrických a hybridních autobusech jsou ekologicky přívětivější než staré recyklované, pro osobní vozy to už ale není pravidlem.

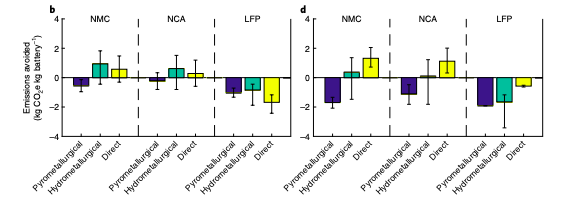

Velikou roli samozřejmě hraje typ baterie, stejně tak jako způsob a efektivita recyklace. O neefektivitě recyklací baterií typu LFP (Tesla je využívá v některých v Číně vyrobených Modelech 3, které jsou nově dovážěny také do Evropy) jsme si již řekli v předchozím odstavci, u baterií typu NCA (vyráběné pro Teslu Panasonicem) a NMC (mají je některé čínské Modely 3) už ovšem některé typy recyklace dokáží být ekologicky výhodnější než těžba nových materiálů. Data je ovšem nutno brát trochu s rezervou, jelikož každý výrobce dělá své baterie trochu jinak a nejde je tak úplně lehce zobecňovat. Výsledky ekologické náročnosti recyklace si můžete prohlédnout v následujícím grafu.

Ekologická stopa recyklace různých typů baterií (Zdroj: Nature Sustainability)

Závěrem se ještě podívejme na zajímavý startup Redwood Materials zabývající se vývojem pokročilých metod recyklace. Ten založil JB Straubel, bývalý spoluzakladatel a technický ředitel Tesly, jenž po boku Elona Muska strávil v americké automobilce 15 let. Z pozice sám odešel před více než rokem, kdy se oficiálně přesunul do role poradce, na fungování Tesly se ale podílí stále méně a naopak více času věnuje své vlastní firmě, kterou založil v roce 2017.

Přestože k sobě mají Straubel a Musk hodně blízko, tak firmy spolu zatím nijak oficiálně nespolupracují, přestože se v minulosti objevovaly spekulace, že by se Redwood Materials měla nějak podílet na vývoji vlastních baterií Tesly. Straubelova firma se sice podílí na recyklaci materiálu z Giga Nevada, nedělá tak ale ve spolupráci s Teslou, nýbrž s Panasonicem. Ten začal se Straubelovou firmou spolupracovat minulý rok na recyklaci 180 kg zbytkového materiálu z výroby baterií a momentálně Redwood Materials zajišťuje recyklaci až 2 tun, což je veškerý zbytkový materiál z části továrny patřící Panasonicu. Do Redwood Materials zainvestoval také Amazon, pro který by firma měla recyklovat baterie z jejich elektrických dodávek vyráběných Rivianem a také z dalších produktů nabízených Amazonem.

- Tesla za první čtvrtletí vykázala dosud nejvyšší zisk, přestože nevyrobila ani jeden Model S nebo Model X - 27. 4. 2021

- Tesla neinvestuje do placené reklamy, ale vydala alespoň krátké spoty pro seznámení s jejími vozy - 12. 3. 2021

- Bližší seznámení s modernizovanými variantami Modelů S a X od Tesly - 29. 1. 2021

Přiznám se, že nějak čím dál méně snáším argument, že nějaká činnost má větší CO2 stopu, tak je horší než jiná. A tím spíš, když se tady mluví o recyklaci.

Vyrůstal jsem v severních Čechách v době, kdy se tam ve velkém těžilo a spalovalo mizerné hnědé uhlí, kdy se vzduch dal krájet kvůli emisím z mnoha chemických provozů. A o škody na životním prostředí byly strašné – řeka Bílina měla všechny možné barvy, ale ani jedinou rybu. Lesy na tom byly hůř než v dnešní kůrovcové “kalamitě”, deště byly kyselé a půda zejména v okolí průmyslových objektů promořená jedy. Krajina je změněná nenávratně a i když se udělala spousta práce na rekultivaci, původní lesy a louky se už nevrátí nikdy. Oslavované jezero Milada z původně lesnatého kraje (kdysi dávno) udělá krajinu úplně jinou (včetně změn lokálního mikroklimatu).

Ať mi nikdo netvrdí, že je lepší pokračovat v těžbě, při které se ničí krajina a zrovna u těžby kobaltu, lithia a dalších rud to platí tuplem. Je nutné vytěžit obrovské objemy horniny, rudy jsou málo bohaté, kovy se z nich dostávají chemickou cestou a bezpečnostní předpisy jsou dodržovány málokde (viz zpracování rud v Indii, ale třeba i v Maďarsku). Recyklační provozy bývají v tomto ohledu lépe zabezpečené a čím dál více se u nich řeší uzavřený cyklus všech používaných látek. Co na tom, že spotřebují spoustu energie, ta se dá vyrobit snadno a velmi čistě (a ne, nemám na mysli “zelenou” energii z fotovoltaiky zabírající obrovské plochy či nerecyklovatelných větrných elektráren). CO2 je v tomto ohledu naprosto neškodný plyn a to i v kontextu případného zvýšení globální teploty.

Recyklace by měla být opravdu primární zájem v čemkoli. Energie u toho není podstatná, tu umíme vyrábět čistě (tedy pokud se do toho nemíchá politika a zelené náboženství). Podstatné je omezovat těžbu dalších surovin všude tam, kde nové suroviny nejsou nezbytně potřeba. Osobně jsem rád za každou novou technologii, která jde touto cestou – konkrétně u Tesly změny složení baterií, zvyšování efektivity výrobních postupů, hledání možností recyklace a další.

Umíme spoustu věcí, jenom ne ze všeho kouká balík :-). Skutečný problém totiž je, že peníze jsou v naší civilizaci až na prvním místě.

Problém je jinde. Problém je že státy chrání korporace před tím aby nesli náklady za znečištění. Čistě kapitalistická společnost by to řešila snadno. Znečišťuješ? Žaloba za poškození okolního majetku. Pak by se náklady na ekologické škody projevili v ceně produktu a ekologické varianty by byly zvíhodněny.

Takže ne, nejde o to že by peníze byly na prvním místě, ale o to že státní socialismu brání soudně chránit svůj majetek, protože znečištění je v limitech.

V tom případě by ovšem BEV měly zásadní problém a to přece nelze dopustit.

Naprosto souhlasím. Recyklace by měla být na prvním místě. Bohužel nějak se musí sesbírat odpad k recyklaci a někdo musí zaplatit recyklační linku. Tuším že v USA udělali třidičku vršku z pet lahví. Fungovalo to. Ale za 100 M dolarů a kapacitně stačila sotva pro New York.

(Ne nepostavili ji v New Yorku, ale v nějaké pustině, aby měli řidiči náklaďaku co žrát.) 🙂

Pěkný článek, Michale. Člověk se leccos dozví. Děkuju.

Tak nevím, jestli jsem článek pochopil správně.

Pokud se nepletu, tak nejvyšší produkce CO2 při výrobě elektromobilů je při výrobě baterie resp. vč. těžby surovin. Když tak mě opravte.

Nyní čtu článek ve které se řeší, že recyklace surovin z baterií je aktuálně podobně náročná (případně vůbec nemá smysl – typ LFP) tedy produkující stejné množství CO2 jako samotná těžba nových surovin.

Jinými slovy, je jedno jestli vyrobím baterie zcela znova z nového materiálu a nebo z recyklátu. Z hlediska následků těžby je to jistě chvályhodné, ovšem z hlediska boje proti CO2 to vlastně znamená, že recyklace baterie nijak neřeší tento problém. Zatím tedy neplatí, že až jednou bude baterek dost, tak se budou jen recyklovat a vše bude mnohem snazší a čistější.

Nakonec děkuji pisateli článku, že to vzal poctivě a ukázal jak to ve skutečnosti je.

Shodou okolností jsem narazil na článek o tom jak to vidí Mazda:

https://www.autoforum.cz/zajimavosti/politicky-narizene-elektromobily-nic-neresi-podle-mazdy-skodi-vice-nez-diesely/?fbclid=IwAR3CLua_z_YA-q43V_c7-87RSMWQkow6E-Jp9cjRv__7u49uLC_MIw0JJDc

A ještě je potřeba si u té recyklace uvědomit, že se nedá recyklovat 100% materiálu, ale aktuálně někde kolem 70% a do budoucna možná 90%.

A to se mi přesně líbí na Tesle, která na rozdíl od Mazdy ty problémy řeší a ne jen na ně poukazuje jako na problém, nebo je dokonce vytváří (viz oblíbené neexistující označení vzácné kovy, které vůbec nejsou vzácné).

Má vyřešen dojezd, rychlost nabíjení, nabíjecí stanice, k nim řeší i přetížení sítě (SC v.3 s Megapackem), řeší obsah kobaltu v bateriích (žádný v levnějších vozech a minimum v dražších), řeší šetrnou těžbu lithia, šetrnou výrobu elektrody suchou metodou, hmotnost baterií, efektivitu továren až po takové detaily jako množství používané vody a mraky dalšího.

Jediné co vlastně zbývá je ten Nikl, toho je tam v 80kWh baterii cca 60 kg za zhruba $1000 a to ať mi nikdo neříká, že je náročnější na těžbu než 20 tun vytěžené, převezené a spálené ropy za životnost auta (300 tisíc km)

“20 tun vytěžené, převezené a spálené ropy za životnost auta (300 tisíc km)”

A na to jste přišel jak prosím?

Násobilkou 😀

(300 000 / 100) * 6.8(průměrná spotřeba) = 20 400 litrů

Jenze litr vytezene ropy neni litr nafty nebo dokonce benzinu, realna energeticka narocnost je cca na deset litru benzinu a nafty se spotrebuje i dvojnasobek az trojnasovbek zakladni suroviny je to dano tim ze rafinace nepremeni vse na palivo, dale ropu musis dopravit mnohdy pres pul planety a distribuovat na benzinky. Proti tomu se elektrika vyrabi s vetsi efektivitou a distribuce na misto spotreby zpusobuje relativne male ztraty v energetickem retezci. A hlavne jednou spalena nafta je nenavratne ztracena a na palivo ji jiz nepremenis. Oproti tomu lithium a kobalt se z baterie neztrati, recyklace ve velkem bude urcite levnejsi jak nova tezba

Tak na začátek jsem si musel několikrát přečíst login a ujistit se, že to není Demagog, ale Technomagg. Bohužel to co píšete má hodně daleko k realitě.

Podle vás tedy na výrobu 10 litrů benzínu a nafty (nevím proč zrovna deseti, ale budiž) se spotřebuje dvoj až trojnásobek základní suroviny, tedy vytěžené ropy. Ano, tak to skutečně píšete a já bych vás rád požádal, abyste to dokázal.

Pokud se chcete něco málo dozvědět na laické úrovni o zpracování ropy, pak doporučuji přečíst tuto bakalářkou práci:

https://dspace.vsb.cz/bitstream/handle/10084/115288/SEI0047_HGF_B2102_2102R001_2016.pdf?sequence=1&isAllowed=y

Asi budete v šoku, ale, přepravní ztráty u elektřiny na krátké vzdálenosti jsou 10%, ale u dopravy ropy a paliv se pohybujeme v jednotkách procent.

Stejně tak efektivita výroby elektřiny je na tom obdobně jako moderní spalovací motor na naftu.

Spálená nafta je snadno recyklovatelná, ale je to dražší, než výroba z ropy, to je jediný problém. Jakmile bude levná elektřina a drahá ropa, pak to bude dávat smysl a můžete vyrábět naftu levněji, než z ropy. Budete k tomu potřebovat pouze spoustu elektřiny, vodu (klidně slanou) a CO2.

K tématu více, starší článek v češtině:

https://www.autojob.cz/auto-magazin/clanek/2094-vyzkumny-zavod-v-drazanech-vyrobil-prvni-litry-paliva-audi-e-diesel.htm

Wikipedie EN:

https://en.wikipedia.org/wiki/E-diesel

Podle tvrzení Audi má celý řetězec účinnost 70% což je asi podobná účinnost jako když vezmete transport elektřiny + nabíjecí stanice + baterie. Jinými slovy dosáhnete lepšího výsledku, než s BEV. Nemusíte vyrábět baterie, nemusíte řešit dojezd, nabíjecí stanice atd. Navíc vše lze realizovat i u starších aut, takže mnohem ekologičtější varianta, než BEV.

Je potřeba si uvědomit, že vše je jen o energie, pokud bychom neměli ekology, kteří zablokovali jaderné elektrárny před mnoha lety, tak bychom byli dneska někde úplně jinde.

To co by mě fakt zajimalo je, kde jsi vzal, že účinnost celého řetězce e-nafty je 70 %, což je podle tebe srovnatelné z elektřinou?

U elektřiny by těch 70 % cca mohlo sedět ale u e-nafty? Jen naftový motor při spálení nafty bude mít účinnost 40 % (v reálu to bude spíš tak 30 %) a to jen jeden článek řetězce, kde jsou ztráty při výrobě a transportu…

Možná to ale mysleli tak, že 70 % je učinnost elektřina -> chem. energie nafty. Pak ale je to furt k ničemu, protože zatímco u elektromobilu se ti na kola dostane 70 % z každé vyrobené kWh, u e-Nafty by to bylo jen cca 25 %. A to je dost propastný rozdíl. Ze stejného důvodu moc netáhnou ani vodíkové články, i když u nich ta budoucnost v těžké dopravě možná bude…

“Spálená nafta je snadno recyklovatelná” jak?

Rozhodně to není jediná sporná věta ve vašem příspěvku.

Jak chceš recyklovat něco co ti nenávratně zmizí výfukem ? to prostě nejde.

Ono vyrvat dopravu z celého ropného řetězce je hezký, ale zapomínáš na těžbu, stavbu ropných plošin, uzavírání a havárie ropných vrtů, ropné rafinérie které zamořují široké okolí zplodinami, také na to že při rafinaci ropy není z 1000 litrů ropy 1000 litrů benzínu a nafty, ale vzniká hodně ropného dehtu, asfaltu a dalších vyloženě odpadních látek, opravdu čistého paliva z 1000 litrů ropy nevyrobíš v žádném případě více jak 500 litrů – a z toho musíš spoustu paliva buď v této nebo jiné energetické formě použít na těžbu, dopravu a rafinaci – jo věřím tomu že z 500 litrů ti zbude třeba 400 pro auta, ale to jen proto že například rafinace ropy bude na elektriku, případně bude k roztápění nafty používat i plyn, ale to jsou další energetické vstupy použité pro finální palivo – proti tomu je uhelná elektrárna postavená relativně blízko od dolu a vybavená odsiřovacími a jinými filtry za desítky milionů zlatá.

Hele Ivo, podle https://autobible.euro.cz/i-auta-se-spalovacimi-motory-spotrebovavaji-elektrinu-sice-neprimo-ale-malo-ji-neni/ žere spalovací auto v podstatě stejně elektřiny, jako elektro auto. Co ty na to ?

jo o téhle neefektivitě jsem přesně mluvil – všichni maj plnou hubu toho že elektro auto jede vlastně na uhlí a přitom spalovací jede na ropu a ještě i na to uhlí – fakt mazec – zajímavej článek

Ivo ja te nechapu. Na jednu stranu si das praci tady neco popsat a rict jak to vidis. Pak pod to das odkaz na autoforum, kterym vse shodis. Na ceskem internetu snad neznam mene verohodny zdroj informaci nez je web autoforum.cz

Není on ten Ivo přece jen vymyšlený účet, který je placen za rozdmýchávání diskuzí na různých fórech? 🙂 Dávalo by mi to tak smysl, protože jinak nechápu kde bere čas a energii se neustále vyjadřovat k jednotlivým článkům. Všechny jeho komentáře jsou extrémního názoru, což plno lidí pochopitelně zvedne ze židle a reagují. Tudíž jestli to tak je, tak “good job, mate”. A jestli ne, tak by sis za to měl začít nechat platit. 😀 Peace

Není. Je tu především kvůli SpaceX, kde nachází s ostatními většinou souznění. S Teslou, respektive, elektromobilitou se ztotožnit nedokáže.

CO2 stopu mít nemusíš, pokud přejdeš na výrobu z obnovitelných zdrojů energie. Asi tak. Ropu těžíš a následně spaluješ. V zemi se ukládala miliony let a pak není dobré v relativně krátké době ji spálit a poslat do ovzduší. Takže z tohoto důvodu jsou elektrická auta v kombinaci se změnou výroby elektřiny správná věc. Už nyníje spočítáno, že po určitém nájezdu mají menší stopu CO2 než spalováky. Takže i auto z recyklovaných baterií na tom bude podobně. A navíc je predpoklad že se technologie recyklace bude zlepšovat.

Představ si to jinak.

Důl na materiál má 1000 MT materiálu. Z něj vyrobíš X baterek. Konec. Ani o baterku víc. Při 75% recyklaci vyrobíš dalších 0,75X pak 0,56X pak 0,42X atd. řekněme 5X celkem.

Při 90% recyklaci je to 0,9 +0,81 + 0,73 X atd řekněme 15-20X.

Konec další baterku prostě nevyrobiš. CO2 je každému u prdele, pokud přejdeme na primarní zdroj energie aktuální/kratkodobě uskladněné slunce.

Až vytěžíme zdroje v plášti, což odhaduju na méně než 1000 let, všechny suroviny budeme muset na Zemi dovážet a v okolí jsou taky limitované zásoby a třeba nám je místní nebudou chtít prodat.

V porovnáni s předchozími 10 000 lety, vše se recyklovalo mikroboty. Nesnědl jsi jabko? Snědl jsi ho? Nevadí, stejně skončilo jako hnojivo na poli. Za pár let z něj bylo nové jabko nebo větev. To se surovinami nefunguje.

A předchozích 100 000 let? Co jsi našel/ ulovil, to jsi mohl použít.. do týdne se to však samo recyklovalo.

U žárovky jsme používali 8% energie, zbytek byl odpad. Díky jednoho Japonce teď LED žárovky používají 80-90% energie. Věřím, že absolutní maximum bude 99% za 1000 let a 99,9% za 10 až 100 tisíc let, ale 100% nikdy. Možná jednou skočíme rovnou na 300%, ale to je jen velké možná.

A kam se ty suroviny ztratí?

Na hromadu (dnes se ji říká skládka).

Směska na které je všechno včetně radioaktivních, biologických, toxických látek a různých jedů, vše však v zanedbatelné koncentraci. Na takové skládce klidně můžeš pěstovat obilí, ale s polovičním výnosem než na poli a 10x násobným podílem jedů. (Takže člověk na skládkovém chlebu neumře v 70, ale třeba v 60)

Jinými slovy to znamená, že se neztratí. Jen ten koloběh je výrazně delší než u slupky od banánu.

Klasický případ – vytěžené haldy jsou plné “něčeho” a dnes už se začínají objevovat náznaky toho, že těžba toho “něčeho”, co dřív nestálo za řeč, by teď mohla být ekonomicky zajímavá i z těch hald …

A jen připomínku – bavíme se o surovinách, nikoliv o pěstování … Jestli těžit je jen otázka priorit nebo chcete-li politiky. Nemusím přece pěstovat sám, když si to mohu koupit a ještě mi z mého výdělku něco zbyde …

Hořím zvědavostí, co v tomto kontextu bylo zamýšleno slovem “místní”, moje fantazie sahá až na víkendovou chaloupku na Nikl-Železo-Kobaltovém asteroidu 😀

Třeba vnuk pana Jiřího. 🙂

Zítra třeba vyhrajete v loterii, dobře investujete do akcii, váš vnuk si ve 40 koupi těžební práva na Nikl-Železo-Kobaltovém asteroidu a začne kutat pomocí nějakého (nám zatím neznámého stroje- prostě ho neumíme vyrobit) vytěží nějaký ten Nikl a bude se rozhodovat kam ho prodá.

A může se rozhodnout, že místo do Prahy to může prodat na stanici kolem Marsu.

a)budou dávat více peněz za kilo

b)z náboženských důvodu

c)z rasistických

d)bude chtít občanství na Marsu

e)z politických důvodů

atd..

Úvaha je to pěkná, ale ty čísla jsou fakt mimo. Konkrétně v posledním odstavci, žárovka má účinnost výroby světla 1,5-2%, u LED se dostáváme na 20-25% a teoretické maximum pro bílé LED s fosforem je kolem 40%. Na 100% by se dostal pouze ideální monochromatický zdroj zeleného světla. Stejně tak u solárních panelů se pohybujeme kolem 20% u klasických, levných křemíkových panelů, přičemž teoretická účinnost je 29%. Existují speciální články s více přechody, ale tam velmi rychle stoupají náklady na výrobu, což není pro pozemské užití praktické. Prostě ne vždy se dá s účinností byť jen přiblížit 100% jako tomu je třeba u nabíjení/vybíjení baterií, měniče napětí, elektromotoru.

Plášť si jen tak nevytěžíme, dřív narazíme na ekonomickou nerentabilitu takové těžby, bude právě efektivnější recyklace a minimalizace použitých surovin. Stejně tak dovážení až na zem nedává energeticky, a tedy ani ekonomicky smysl a to ani kdyby se dovážely čisté drogy z Marsu, jak jednou vtipně poznamenal Elon. Anebo narazíme na ochranu přírody. Ale kdoví co budem dělat za 100 let až bude dokonale spojeni s AI. Existuje známý cíl maximalizovat výpočetní výkon našich počítačů a to může být i za cenu těžby celé sluneční soustavy.

“dřív narazíme na ekonomickou nerentabilitu takové těžby, bude právě efektivnější recyklace a minimalizace použitých surovin”

jeste efektivnejsi je recyklace na urovni vyrobku – tedy znovupouziti vyrobku nebo jeho casti

Přesně kvůli téhle odpovědi jsem tu úvahu psal. Díky za ní.

Máte jiné čísla než mám já. Právě u těch mých jsem nikdy nezjistil zdroj. Co je těch bajných 100%. Můžete uvezt zdroj svých čísel? Nejlépe odkaz?

Nerad to říkam, ale tahle odpověď je dokonce lepší než celý článek.

Doufám, že se ještě někde setkáme.

Vytěžený plášť je stejný nesmysl jako vytěžený důl. Třeba cínovec byl vytěžený a uzavřený už 3x a teď se tam má těžit lithium. Já myslel pojem z Game of Thrones: Naše zlaté doly produkují ve všech jednotkách stejně. Tedy nula. Ať už byly doly zavřené z jakéhokoli důvodu, prostě z nich přestaly vycházet suroviny. To jsem myslel tím vytěženým pláštěm. Klidně důvod pro ukončenou těžbu muže být existence mrakodrapu na daném pozemku.

Ve své úvaze jsem chtěl opatrně naznačit možnost degradace materiálu. Zatím známe pojem únava materiálu. (asi 50 let) Podle mé teorie budou existovat i další typy degradací při 1000 násobné recyklaci jako ionizace, změna izotopu rozpad atomu na jiné atd.

A aby se předešlo těmto problémům v budoucnosti, měli bychom začít s budováním SYSTÉMU RECYKLACE co nejdříve. Vesměs nejdůležitější je shromažďování rozbitých výrobku na jedno místo (zatím funguje jen s bílou technikou).

Dneska se pro majitele baterie, tedy zákazníka, finančně vyplatí nepotřebnou baterii mrsknout do směsného odpadu. Stejně jako prázdné pláta od léku atd.

S tím mrakodrapem – nepřesouval se u nás kostel kvůli dolu?

Dřevostavba, nebo historická budova se dá dneska přesunout. Mrakodrap asi ne. Tam není dost velká strukturální rezerva. Sklo se dá odmontovat a převést, ale nejsem si jistý jestli rozřezané a znovu svařené nosné prvky by byly dost pevné.

BTW, dneska nemám ani jinou možnost jak vyhodit elektroniku (radio, televizi, počítač) než do směsu. V mém okolí není vhodný kontejner v donesitelném radiusu a platit taxi, aby odvezl radio do sběrného dvora odmítám.

Zatím mě napadá, jedině výkup starých spotřebičů jejich prodejci. Např. za starou nefunkční žehličku 200kč sleva na novou.

Napadá Vás něco jiného jak dopravit “odpad” do té správné recyklační linky co nejlevnějí?

Materiál jen změní svou energetickou formu – tzn nic se z koloběhu přírody neztratí.

Ale to je jedno – při recyklaci dojde k tomu že v první chvíli bude výtěžnost třeba jak jsi psal 75% ale to neznamená že zbylých 25% bude nenávratně ztraceno, dle mého se tento materiál uskladní a až vyletí ceny materiálu nahoru tak bude motivace tento “odpad” z recyklace pořádně znovu prosít, ono když se ti někde budou válet tuny kobaltu a lithia tak v určitém bodě bude ekonomicky výhodnější tyto zásoby znovu použít ať už bude jejich znovupoužití sebenáročnější – a čím víc materiálu v daném stavu budeš mít tím bude motivace větší.

Celkově pochybuji že znovupoužití lithia nebo kobaltu bude finančně náročnější než jeho těžba – protože teď musíš vytěžit tuny materiálu aby jsi se dostal k jednotce lithia, ale v recyklátu z baterií bude ta koncentrace násobně větší – to nikdo válet na zemi nenechá. Dokud se jednalo o baterie s váhou v jednotkách gramů nebo v jednotkách kilogramů, nikomu se nevyplatilo stavět obří recyklační linku, neměl by ji jak využít, ale teď se situace razantně mění, takovéto recyklační provozy najednou budou materiálem doslova zahlceny. Ona ta návratnost bude hned jinde.

“Materiál jen změní svou energetickou formu” To jsem si taky myslel.

Bohužel i stejná chemická látka (např. čistý 100% uhlík) nabývá více podob: saze, tuha, dřevěné uhlí, koks, diamant, uhlíková vlákna, atd.

Písek taky není stejný. Z některého vyrobíte zeď, či okno z jiného processor. A další je tak znečištěný solí, že se z něj nedá udělat ani ta zeď.

Další příklad je uran. z 97% (číslo hádam, je mezi 90-99%) se dá vyrobit sotva munice nebo panceřování. Jen nepatrné množství vzácného typu se dá rafinovat, a vyrobit z něj tyče obohaceného uranu pro jaderné reaktory. Jestli se dá v klasického uranu vyrobit nějak ten vzácný jsem zatím neslyšel.

Viděl jsem na fotce z mikroskopu, že materiály v baterkách mají nějakou krystalickou strukturu, ale jestli jde vyrobit z jakéhokoli izotopu materiálu, těžko říct.

Přece jen baterky jsou chemické a ne jaderné.